COSTRUZIONE STAMPI IMBUTITURA

L’imbutitura profonda è una tecnologia che permette la lavorazione di lamiere a freddo per dare loro una qualsiasi forma tridimensionale.

Per potere eseguire l’imbutitura profonda della lamiera occorre costruire degli stampi che permettano la formatura a freddo del metallo.

Gli stampi di imbutitura permettono di comprimere la lamiera modellandola in forme e dimensioni diverse. Questi stampi sono composti da una matrice e da un punzone. Questi utensili sono montati su un porta stampo in acciaio e vincolati ai movimenti sulla pressa per lo stampaggio.

Normalmente gli stampi per imbutitura sono montati su presse idrauliche e i processi produttivi sono sofisticati.

Per costruire stampi per imbutitura bisogna avere una conoscenza ed una esperienza elevata nel comportamento della lamiera sottoposta a deformazione a freddo.

F.lli Poli mette a disposizione oltre 50 anni di esperienza nella costruzione di stampi di imbutitura profonda e si avvale di software sofisticati per trovare le migliori soluzioni per il cliente.

Stampi Trancia

In abbinamento agli stampi di imbutitura è necessario creare degli stampi di trancio (stampo trancia) per potere utilizzare il componente formato.

La tranciatura è quella lavorazione della lamiera a freddo che comporta la realizzazione di un profilo, anche complesso, dalla lamiera di partenza.

Lo stampo trancia è infatti realizzato per asportare la parte di metallo deformato in eccesso rispetto a quello interno al contorno del componente finale.

Lo stesso stampo è anche utilizzato per realizzare eventuali finestre, aperture o fori sulla parte formata.

È infatti comune avere delle aperture all’interno del perimetro del componente in lamiera imbutita a freddo.

Quando si sviluppa un nuovo prodotto per imbutitura è perciò importante tenere conto dell’investimento legato alla realizzazione allo stampo trancia di rifinitura del pezzo.

Tranciare prima o dopo l’imbutitura?

Il ciclo produttivo dei prodotti imbutiti si compone generalmente di tre fasi:

1) Preparazione dello sviluppo

La lamiera da inserire all’interno dello stampo di imbutitura necessita una tranciatura con un profilo funzionale alla forma da realizzare.

La forma più semplice da realizzare in questo passaggio è quella quadrata o rettangolare.

I fornitori della materia prima hanno la possibilità di ricevere ordini di materiale già tagliato a misura con costi decisamente interessanti. In alternativa la lamiera può essere rifilata a misura con una cesoia.

Per motivi di stampaggio è possibile che la forma di partenza non sia quella rettangolare o quadrata.

Questa necessità deriva dal fatto che le diverse forme del componente finito richiedono una quantità di metallo che varia in funzione della forma ed altezza del prodotto finito. Il materiale in eccesso dovrà perciò essere presente sulla lamiera da stampare e la sua forma potrebbe quindi differire da quella di un quadrilatero simmetrico.

Si introduce così nello stampo di imbutitura a freddo un foglio di materiale tagliato con una geometria che può essere anche complessa.

Il materiale così tranciato prende il nome di sviluppo.

Realizzando uno sviluppo specifico (ossia uno sviluppo con una forma più complessa del semplice rettangolo o quadrato) è possibile evitare la rilavorazione di tranciatura del pezzo dopo l’imbutitura.

È abbastanza comune realizzare sviluppi specifici quando la forma finale del pezzo è cilindrica o ottenibile da solido rotazione. In questo caso lo sviluppo sarebbe circolare e la simmetria permetterebbe di ottenere il pezzo finito in imbutitura (senza necessità di rilavorazioni).

In questa prima fase di preparazione dello sviluppo è possibile anche realizzare delle aperture che si posizioneranno sulla superficie del pezzo finito in funzione delle deformazioni della lamiera durante l’imbutitura a freddo.

La realizzazione di queste aperture su una superficie piana facilita la realizzazione dello stampo di tranciatura, portando ad un costo delle attrezzature più basso e assorbito nello stampo trancia che realizza lo sviluppo.

Attenzione! Pure essendo vantaggioso creare le aperture sulla superficie piana della lamiera che successivamente verrà imbutita a freddo, la forma di tali aperture potrebbe deformarsi a causa delle tensioni cui la lamiera è sottoposta nella fase di imbutitura. Nel caso in cui siano necessarie perciò delle precisioni elevate dei fori e delle aperture, è consigliato effettuare la tranciatura della lamiera successivamente alla fase di imbutitura e non prima.

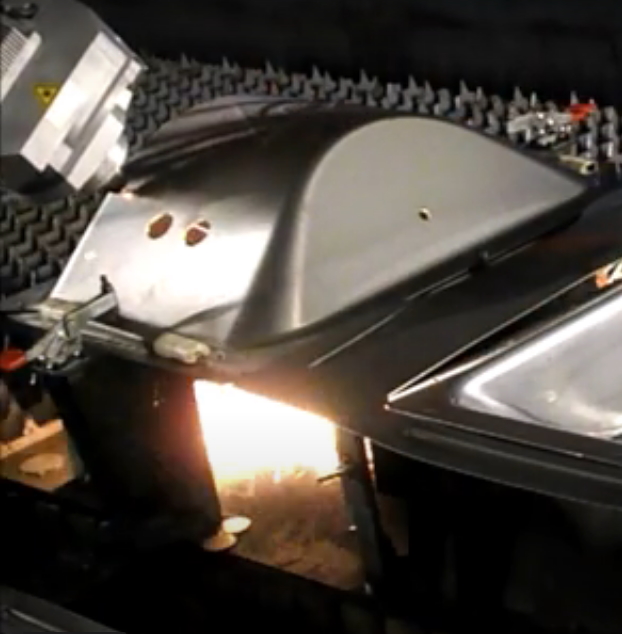

2) Imbutitura a freddo del componente

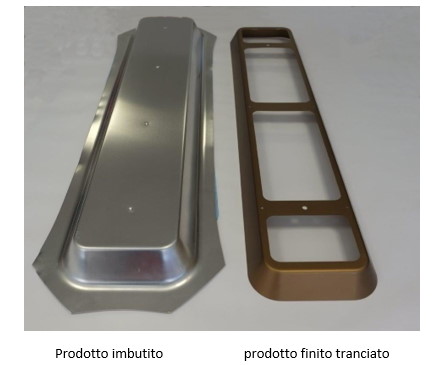

Lo sviluppo viene inserito nello stampo di imbutitura e viene formato realizzando così la geometria tridimensionale prevista. Il pezzo così imbutito prende la forma decisa in fase di progettazione.

3) Tranciatura del componente formato

Una volta realizzata la formatura, nel caso in cui lo sviluppo non sia specifico, occorrerà tranciare il componente.

Questa attività può essere necessaria anche quando nell’imbutitura profonda a freddo della lamiera si sono dovute tenere delle misure dello sviluppo eccedenti, rispetto allo sviluppo teorico, per evitare di avere grinze o scarsa aderenza alle forme finali (ad esempio per materiali con forte ritorno elastico che necessitano di un’elevata snervatura al momento della imbutitura a freddo). In questi casi infatti non è possibile realizzare, a monte della imbutitura, gli sviluppi specifici di cui si è parlato al punto 1.

Il trancio successivo alla formatura permette anche di realizzare eventuali aperture o forature sul componente imbutito, che fanno parte del disegno finale del pezzo.

Il livello di precisione dimensionale delle aperture e dei fori, eseguiti dopo l’imbutitura, è notevolmente superiore rispetto alla tranciatura eseguita prima dell’imbutitura.

È importante però evidenziare che la tranciatura su un pezzo imbutito è più complessa rispetto alla tranciatura del foglio piano di partenza.

Questa differenza può comportare una grande differenza di prezzo sullo stampo di trancia, a causa della difficoltà nella realizzazione delle matrici e dei punzoni che possono muoversi su piani obliqui rispetto a quelli dello stampaggio.

Conclusioni sugli stampi imbutitura lamiera

Possiamo riassumere quanto sopra evidenziato dicendo che, al netto della scelta legata alla qualità dimensionale del pezzo finito, esiste la necessità di tranciare il pezzo imbutito per garantirne le geometrie nel processo di imbutitura a freddo.

Nello sviluppo di un prodotto in metallo dovrà perciò essere considerato sempre il costo di attrezzature per eseguire l’imbutitura a freddo e per eseguire il trancio.

Nel caso in cui le esigenze di qualità non siano troppo elevate è conveniente eseguire la tranciatura sulla lamiera piana prima dell’imbutitura. Una simile tranciatura può essere realizzata con dei costi di attrezzatura (stampo trancia) più bassi oppure con degli stampi progressivi che abbattono significativamente il costo di produzione.

Nel caso di tolleranze più ristrette è opportuno effettuare l’attività di tranciatura della lamiera dopo l’imbutitura a freddo.

Fratelli Poli è in grado di seguirvi per consigliarvi la tecnologia più appropriata da utilizzare nella creazione dei nuovi prodotti.

Per minimizzare i costi di investimento e per velocizzare i tempi di realizzazione dei prototipi e dei componenti finiti, F.lli Poli è in grado di proporre, alla partenza dello sviluppo dei prodotti, un’interessante alternativa che è il taglio laser 3D, che sostituisce totalmente la realizzazione dello stampo di trancio.

Dimezza gli investimenti per i nuovi prodotti

Le previsioni di vendita di un nuovo prodotto sono incerte.

Vale la pena fare il doppio investimento sullo stampo d’imbutitura e di trancio?

F.lli Poli ti aiuta a lanciare nel mercato i nuovi prodotti dimezzando gli investimenti.

Possiamo produrre solo lo stampo d’imbutitura e risparmiare su quello di trancio, utilizzando la tecnologia di taglio 3D fino a quando il tuo prodotto non avrà successo.