Componenti e stampi per Refrigerazione (HVAC)

Il settore Refrigerazione (o più precisamente l’HVAC acronimo che significa Heating, Ventilation and Air Conditioning) è un settore che richiede in modo significativo le competenze di lavorazione del metallo.

Grazie alla grande esperienza nel settore F.lli Poli ha offerto e offre ad aziende del mercato un supporto produttivo e di ricerca e sviluppo significativo.

Il principale componente su cui abbiamo sviluppato una grande esperienza è il cuore del processo: il dispositivo che esegue lo scambio termico.

Questi dispositivi vengono progettati per trasmettere il calore tra due corpi, più specificamente tra due fluidi anche con stato diverso, mantenendoli separati (per evitare contaminazioni) attraverso una superficie di materiale opportuno. Si possono suddividere in:

- scambiatori

riscaldano una corrente di fluido e, contemporaneamente, ne raffreddano un’altra; i fluidi non subiscono passaggi di stato e non vengono utilizzati fluidi di servizio - riscaldatori o raffreddatori

non differiscono sostanzialmente dagli scambiatori, ma il loro unico scopo è quello di riscaldare o raffreddare una corrente utilizzando dei fluidi di servizio senza interessarsi, però, a ciò che accade loro - condensatori ed evaporatori

in queste apparecchiature avvengono dei passaggi di stato: nei condensatori uno dei fluidi condensa cedendo calore di condensazione mentre negli evaporatori uno dei fluidi vaporizza grazie al calore fornito da un altro fluido - ribollitori

il calore per la vaporizzazione del fluido non viene ceduto da un altro fluido ma per irraggiamento (fiamme)

Una seconda suddivisione viene eseguita con riferimento alla morfologia del prodotto. In particolare esistono i seguenti dispositivi:

- a tubi

- a piastre

È nei dispositivi di scambio termico a piastre (realizzate per imbutitura profonda o meno) che abbiamo la maggiore esperienza come Fratelli Poli.

Materiali

Nei dispositivi di scambio termico è importante identificare il tipo di applicazione per la scelta più corretta di materiale. Ci sono fondamentalmente due parametri di cui tenere conto (oltre ai parametri propri dell’ingegneria dello scambio termico).

La prima è l’aggressività corrosiva dei fluidi la seconda è la temperatura di funzionamento del dispositivo (e in particolare della superficie di scambio).

Questi due parametri sono correlati, nel senso che un aumento della temperatura di funzionamento può innescare delle condizioni di corrosione che a temperature più basse sarebbero decisamente più sopportabili.

Per quanto riportato sopra, nell’HVAC il tipo di materiale utilizzato è soprattutto l’acciaio Inox.

In casi particolari è utilizzabile anche l’alluminio, ma esso risulta essere maggiormente attaccabile dal punto di vista chimico e deve essere relegato a temperature relativamente basse.

In particolari applicazioni chimicamente aggressive il titanio ha sicuramente funzionalità che lo rendono particolarmente vantaggioso, ma risulta di difficile gestione la saldatura e il costo del titanio lo relega ad applicazioni particolari.

Tornando all’acciaio inox, particolare attenzione bisogna dedicare alle applicazioni dei ribollitori. In questo caso infatti le temperature che lambiscono l’acciaio Inox possono essere anche molto elevate (a diretto contatto della fiamma).

Per queste applicazioni occorrerà anche verificare che sia il combustibile che il comburente non rilascino a contatto con la superficie di scambio con le fiamme dei composti aggressivi quali cloruri e fluoruri.

Materiali particolarmente adatti per queste applicazioni sono gli acciai speciali Inconel e Nimonic.

Tecnologie di produzione

Le applicazioni tipiche nel campo HVAC è quello dello stampaggio delle piastre che vengono poi saldate per realizzare il pacco di scambio.

- STAMPI PER IMBUTITURA

La produzione delle piastre è fondamentalmente realizzata con la costruzione di stampi di imbutitura.

Non si tratta di un’imbutitura profonda, ma un’imbutitura che crea delle molteplici cavità che vengono utilizzate negli scambiatori per creare le turbolenze necessarie ad ottimizzare lo scambio di calore tra fluido e piastra.

Tecnicamente, sebbene non profonde, queste imbutiture non sono banali, in quanto diffuse su tutta la superficie. Durante lo stampaggio sarà infatti necessario che il materiale venga correttamente spostato verso i punti di imbutitura senza avere pericolosi assottigliamenti.

Nel caso del titanio esistono dei vincoli di formazione legate alla profondità di imbutitura. Nel processo di stampaggio del titanio è infatti necessario attivare dei piani di scorrimento nel caso in cui l’imbutitura raggiunge delle determinate profondità (in relazione a diametro di partenza). Tali piani di scorrimento vengono attivati mediante il riscaldamento a temperature controllate.

- SALDATURA

Il passaggio successivo allo stampaggio è quello della saldatura in modo da creare dei gruppi di piastre opportunamente assemblati che permettano il passaggio del fluido di scambio.

Possono essere effettuate delle saldature lungo il perimetro (normalmente con tecnologia Tig che garantisca la tenuta) mentre esiste spesso la necessità di fissare in alcuni punti interni le piastre e questo lavoro è eseguito con una puntatura.

Nello sviluppo degli stampi mettiamo a disposizione le nostre competenze per verificare i vantaggi nel fare stampi progressivi di imbutitura o stampi blocco.

Affianchiamo il nostro cliente nella determinazione delle esecuzioni più convenienti per potergli permettere di dare un servizio di qualità al cliente finale.

COME CREIAMO VALORE

Nello sviluppo dei prodotti per l’HVAC abbiamo una grande esperienza che ci permette di potere fornire soluzioni valutando tra diverse opzioni.

Normalmente non viene richiesta in questa tipologia di prodotto lo sviluppo di Simulazioni, viene però richiesto un elevato livello di planarità.

Abbiamo la possibilità di verificare la planarità su superfici complesse attraverso l’utilizzo di particolari tecnologie.

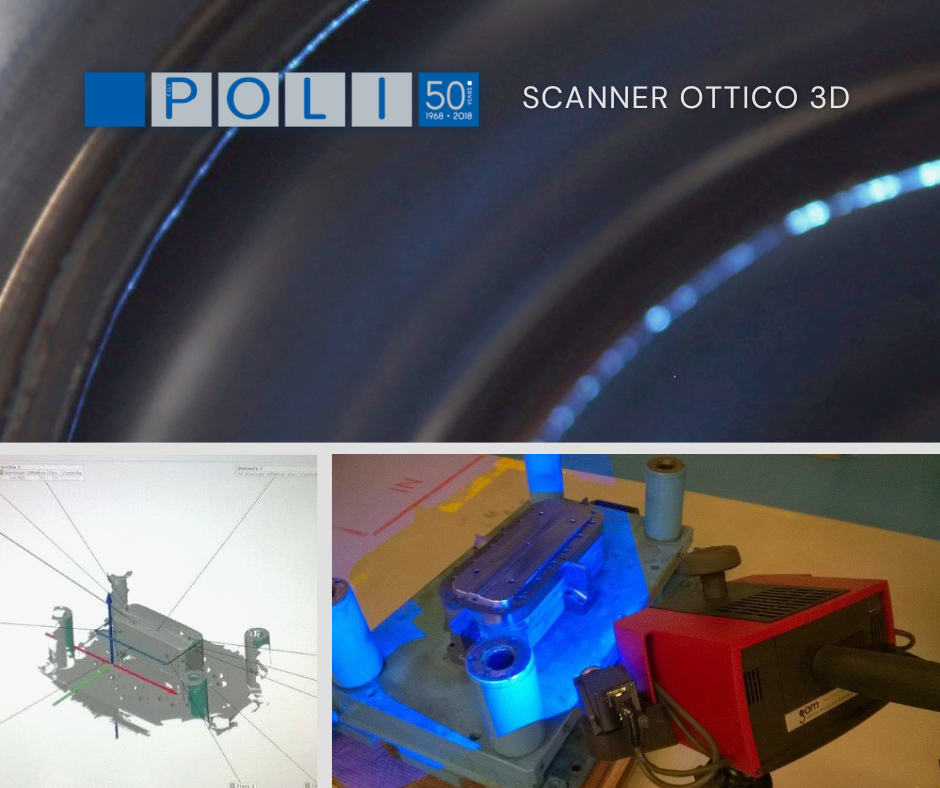

SCANNER OTTICO

Quella dello scanner ottico di ultima generazione è sicuramente molto efficace e ci permette di comprendere se il pezzo è congruente con il prodotto di cui abbiamo ricevuto la geometria in 3D.

Questo sistema permette anche di effettuare la rilevazione degli spessori in tutti i punti più critici (che nel caso dell’imbutitura profonda sono quelli in cui si ha l’allungamento maggiore).

LASER 3D

Avendo a disposizione in F.lli Poli il laser 3D, possiamo abbattere i costi di sviluppo delle attrezzature semplicemente evitando di sviluppare lo stampo di tranciatura.

In questo caso il cliente può differire l’investimento dello stampo di trancio al momento in cui il numero di pezzi ordinati supera una certa numerosità (che rende l’investimento ripagabile entro i due anni).

Questo tipo di servizio è preferito da quei clienti che non hanno una visione chiara della quantità di prodotti che il mercato è disposto ad assorbire.

La proposta della F.lli Poli permette loro di partire con dei costi di investimento contenuti che possono però essere attivati al superamento di un numero annuo di pezzi da produrre all’anno.

Aiutiamo il cliente a monitorare e a calcolare quale sia il valore limite di produzione che attivi lo sviluppo degli stampi per tranciatura.

Le nostre proposte di stampi e stampaggio sono basate su queste tecnologie che ci permettono di mantenere un livello di qualità molto elevata di fornitura.

Oltre agli stampi e allo stampaggio, siamo in grado di fornire al cliente un servizio di accompagnamento per ricercare i materiali più performanti riuscendo così a fare fronte alle richieste più complesse e con elevate aspettative di qualità da parte dei nostri clienti.

Compila il modulo sottostante per ulteriori informazioni