La manutenzione degli stampi per lo stampaggio a freddo della lamiera

Poca manutenzione: i motivi più comuni

Manutenzione Ordinaria o Straordinaria?

Lifetime di uno stampo: come calcolarlo?

Stima dei possibili Costi di Manutenzione

Esistono diversi fattori che determinano l’efficienza d’impianto in una azienda che effettua stampaggio della lamiera a freddo.

Nella valutazione dell’efficienza totale (OEE = Overall Equipment Effectiveness) di un impianto oltre alla fermate che le macchine registrano a causa di rotture o problemi di funzionamento, sono di fondamentale importanza i rallentamenti legati ad una velocità inadeguata della macchina (rispetto al valore considerato come standard di riferimento) e il numero di pezzi prodotti che risultano difettosi.

Nello stampaggio a freddo della lamiera esiste uno specifico punto del processo produttivo in cui questi tre fattori sono particolarmente critici: lo stampo.

Lo stampo è il cuore del processo, è il luogo in cui la lamiera viene formata.

Un problema nello stampo si trasforma automaticamente in inefficienza:

- per fermo macchina

- per abbassamento della velocità di produzione

- per scarti

Ecco che un funzionamento non corretto dello stampo si traduce immediatamente in costi di produzione non desiderati.

Nella vita dello stampo esiste la necessità di preservare la sua iniziale funzionalità nel tempo. Questa funzionalità può essere preservata con la manutenzione.

POCA MANUTENZIONE: I MOTIVI PIÙ COMUNI

Spesso la produttività degli stampi passa in secondo piano a causa dell’urgenza nella consegna.

La manutenzione ordinaria dello stampo richiede del tempo e delle competenze che non sono sempre presenti in azienda. Questa azione diventa perciò un costo reale che non sempre viene accettato. Se lo stampo comunque produce, perché spendere soldi?

Ci si dimentica in questo modo che è sufficiente effettuare una corretta pulizia e un corretto ingrassaggio dello stampo prima della suo ricovero in magazzino dopo ogni produzione per poterne aumentare significativamente la durata di vita. Non occorrono competenze da stampista per operare questa manutenzione minima, ma, il più delle volte essa non viene correttamente eseguita per mancanza di tempo perché: “bisogna produrre”.

Al problema facilmente superabile della scarsa manutenzione ordinaria si aggiunge molto spesso quello della manutenzione straordinaria. Ecco che la necessità di consegnare “in tempo” porta alla sottovalutazione dei possibili problemi su una delle impronte di uno stampo che produce più pezzi per stampata. Spesso si preferisce stampare comunque, buttando via un pezzo , piuttosto che fermarsi per aggiustare lo stampo.

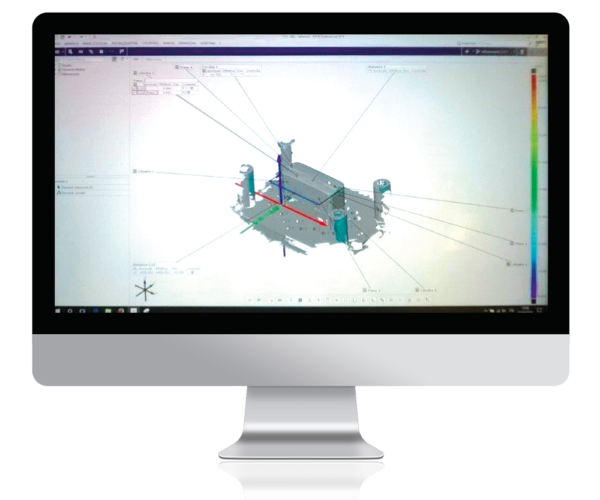

Questa azione, se mantenuta nel tempo in uno stampo con 2 out per stampata, porta alla secca diminuzione dell’OEE del 50% (un pezzo difettoso su due). Altre volte succede che non sia possibile mettere mano allo stampo perché mancano i disegni tecnici del componente usurato.

Sono poche le aziende in grado di accompagnare il cliente nella corretta manutenzione straordinaria degli stampi.

PERCHÉ GLI STAMPI SI ROMPONO?

È importante comprendere quali siano le dinamiche più comuni dietro la rottura degli stampi. Qui il termine rottura comporta non solo la rottura fisica dello stampo (che porta al suo fermo) ma anche quei problemi che non permettono di lavorare alla velocità corretta di progettazione o che evidenziano dei possibili problemi di qualità sui prodotti stampati (come segni o bave).

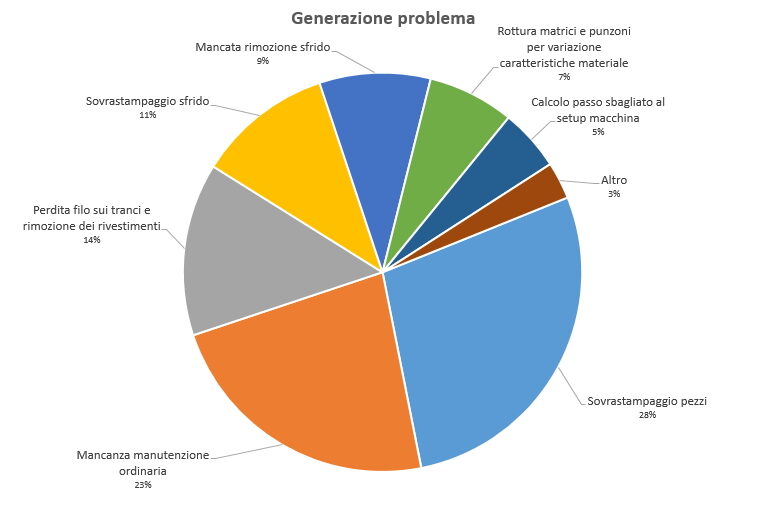

Una ricerca statistica sugli interventi che i nostri clienti ci hanno richiesto di effettuare, ci ha permesso di rilevare le seguenti motivazioni principali nelle rotture negli stampi progressivi:

MANUTENZIONE ORDINARIA O STRAORDINARIA?

Appare immediatamente evidente l’alta concentrazione delle rotture per sovrastampaggio pezzi.

Questo tipo di problema avviene principalmente per una inadeguata rimozione del pezzo dopo lo stampaggio ma è possibile che il presentarsi ripetuto del problema durante la produzione nasconda una progettazione non ottimale dello stampo.

Seconda, alla rottura per sovrastampaggio, troviamo la rottura imputabile ad una mancata manutenzione ordinaria degli stampi. A questa si accompagna immediatamente la rottura (o il malfunzionamento) per la perdita del filo sui tranci e per la rimozione dei rivestimenti. Quest’ultima parte la possiamo associare alla mancanza della manutenzione straordinaria e dipende fortemente dalla frequenza con cui lo stampo viene utilizzato.

Un dato significativo dell’analisi afferma che i problemi generati negli stampi per una mancanza di manutenzione ordinaria e straordinaria è di circa il 37% del totale delle criticità.

Questa è una buona notizia per chi utilizza gli stampi, perché evidenzia che quasi il 40% dei problemi può essere eliminato attivando dei processi di manutenzione ricorrenti e pianificati.

Per tutti gli altri problemi c’è F.lli Poli.

LIFETIME DI UNO STAMPO: COME CALCOLARLO?

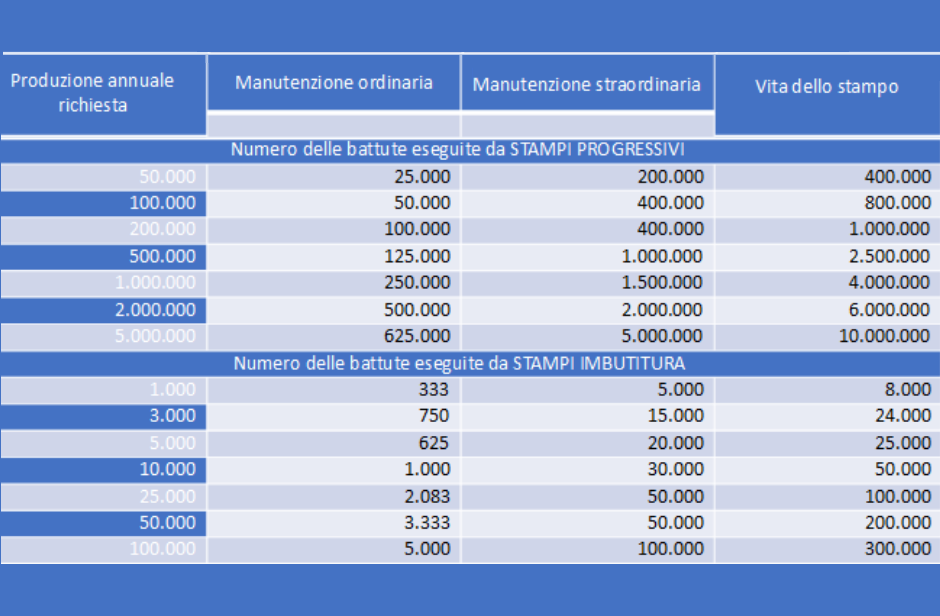

Qual’è il tempo di vita degli stampi?

Manutenzione

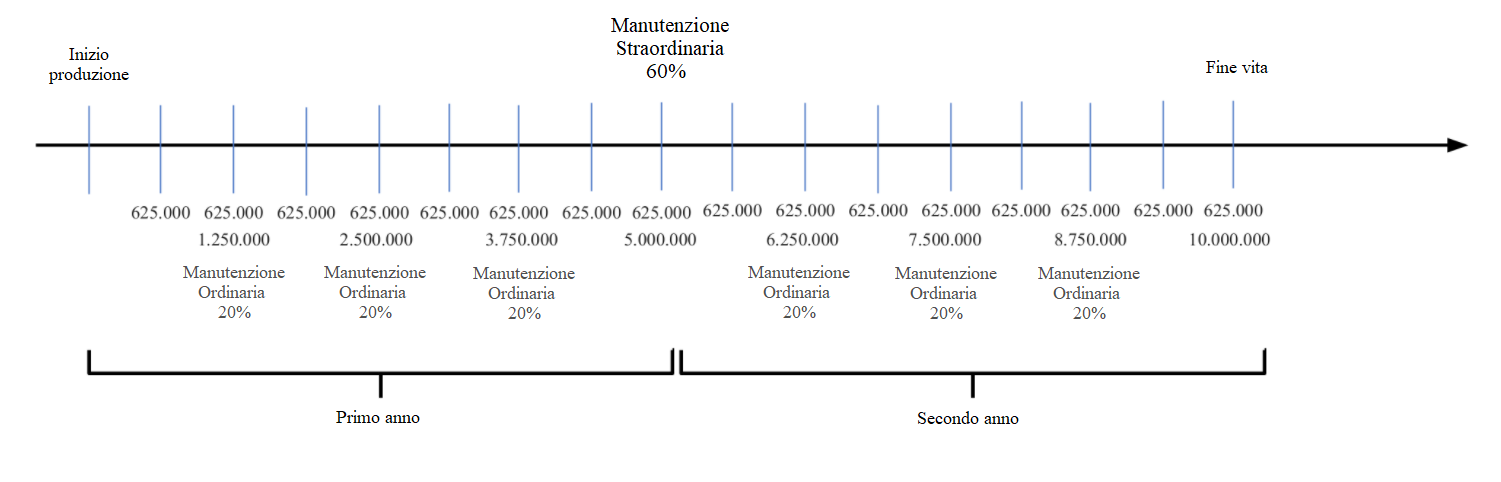

Produzione annuale di 5.000.000 pezzi/anno

Manutenzione ordinaria

ogni 625.000 pezzi

Manutenzione Straordinaria

Ogni 5.000.000 pezzi

Costi tipici di manutenzione

Manutenzione ordinaria 20% del valore dello stampo ogni 1.000.000 di pezzi considerato

Manutenzione straordinaria 60% del valore dello stampo

QUALI SONO I FATTORI CHIAVE CHE INFLUENZANO I COSTI DI MANUTENZIONE DEGLI STAMPI?

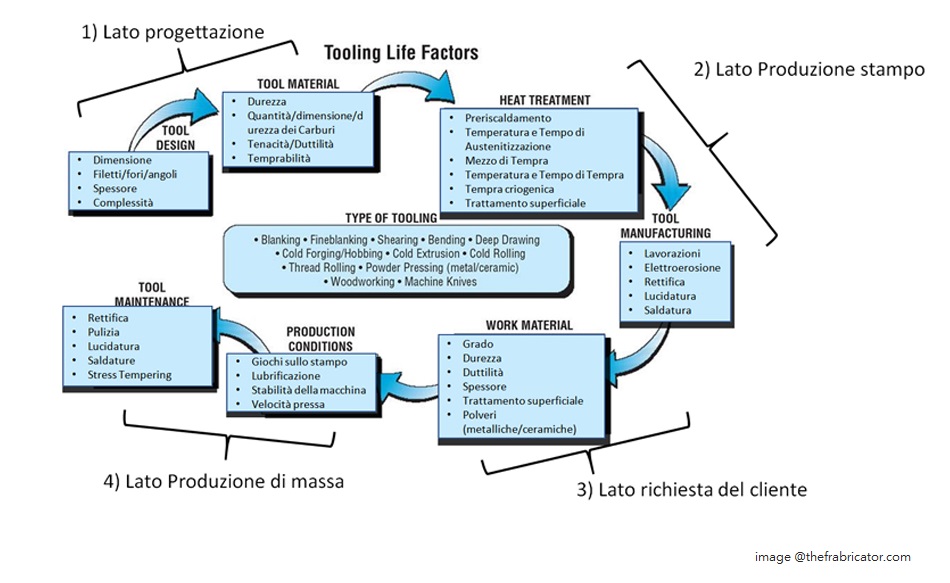

1) Lato progettazione

Progettazione dello stampo

La progettazione dello stampo ha una forte influenza sui costi di manutenzione durante il ciclo di vita degli stampi.

Utilizzare la procedura che permette la costruzione degli stampi attraverso la realizzazione di piccolo inserti intercambiabili può portare ad un costo stampo superiore, ma permette di minimizzare i costi di manutenzione nel caso in cui si presentino dei problemi durante la produzione.

Nel caso in cui un inserto si danneggi durante la produzione (ad esempio per un imperfetta rimozione dello sfrido), può essere meno costoso sostituire una piccola porzione dello stampo invece che delle piastre di dimensioni più estese.

Materiale utilizzato nella costruzione dello stampo

Utilizzare un materiale con performance maggiori può portare a ad un allungamento del tempo tra le successive attività di manutenzione. Esistono degli acciai autotempranti per stampi o acciai che permettono di avere una tempra in profondità Questo potrà implicare un costo superiore degli stampi, ma questo accresciuto costo verrà recupero grazie alla minore quantità di manutenzioni e alla minore quantità di materiale da sostituire.

In virtù dell’utilizzo di un materiale più performante possiamo arrivare ad una maggiore disponibilità dello stampo in produzione con un aumento dell’efficienza produttiva.

2) Lato Produzione stampo

Il metodo produttivo può introdurre molti vantaggi in termini di durata di vita dello stampo. Solo per dare un esempio, se le matrici o i punzoni dello stampo venissero realizzati da un componente temprato e successivamente lavorato con l’elettroerosione a filo, è possibile che la lavorazione del taglio con l’elettroerosione possa rimuovere parzialmente la tempra dai componenti.

Un metodo produttivo più appropriato sarebbe quello di realizzare le matrici e i punzoni con un centro di lavoro, la tempra successiva e la finitura dei componenti utilizzando una rettifica. Ovviamente il costo della lavorazione con elettroerosione a filo sarebbe molto meno onerosa rispetto alla lavorazione con centro di lavoro e rifinitura con la rettifica.

Un costo più contenuto dello stampo (in termini di produzione) potrebbe perciò portare ad una più bassa affidabilità e a una durata di vita inferiore dello stampo. Questo è il motivo per cui nella tavola 1 sopra riportata troviamo, per stampi con una produzione annua stimata inferiore, la necessità di maggiori manutenzioni (perciò con dei costi manutentivi maggiori).

3) Lato richiesta del Cliente

Il materiale utilizzato nella Produzione di massa è normalmente definito dal cliente sulla base delle sue specifiche necessità. Il progettista dello stampo deve farsi carico di tali richieste e sviluppare lo stampo in modo adeguato. Acciai ad alta resistenza così come accio inox sono materiali che comportano una maggiore usura sulle matrici e sui punzoni se confrontati con produzioni effettuate con materiali a basso contenuto di carbonio oppure di prodotti in alluminio.

Possiamo assumere che la durezza del materiale da lavorare possa significativamente diminuire la durata di vita dello stampo. È perciò importante tenere conto di queste informazioni quando si prevede la manutenzione degli stampi.

4) Lato Produzione di massa

Condizioni di produzione

È molto importante comprendere quali siano le migliori condizioni da assicurare durante la produzione di massa. Possono infatti verificarsi delle situazioni divergenti rispetto a quelle immaginate e pianificate che possono ridurre significativamente la durata di vita degli stampi.

È molto importante infatti essere sicuri che la velocità della pressa, la lubrificazione, i giochi sullo stampo, la stabilità della pressa siano quelle previste per ridurre al massimo i possibili problemi che possano portare ad un’usura eccessiva dello stampo.

Manutenzione programmate degli stampi

Infine, le attività che sono veramente importanti per preservare al durata di vita dello stampo sono le “Manutenzioni programmate”. La pulizia la lubrificazione e l’affilatura delle parti usurate sono un importante azione per aumentare la vita totale dello stampo. Un buon piano di manutenzione programmata è la prima Soluzione per mantenere lo stampo in efficienza.