La progettazione stampi e la produzione dei componenti

PROCESSO DI SVILUPPO STAMPI IN 8 PASSI

Come si progetta e produce uno stampo? Quali tecnologie e risorse vengono impiegate? Quali sono gli step necessari per arrivare ad un processo produttivo collaudato?

Il percorso standardizzato per la realizzazione dei prodotti per la nostra clientela è garanzia di qualità nella realizzazione del prodotto finale.

La procedura ci permette di verificare, passo per passo, lo stato dello sviluppo e la perfetta corrispondenza dei requisiti richiesti dal cliente.

1.DISEGNO DEL CLIENTE

2.SIMULAZIONE E SVILUPPO DELLA FASCIA

3.PROGETTAZIONE STAMPO

4.COSTRUZIONE STAMPO

5.PROVA STAMPO

6.CONTROLLO DIMENSIONALE PEZZO(GOM)

7.CP CPK

8. PRODUZIONE

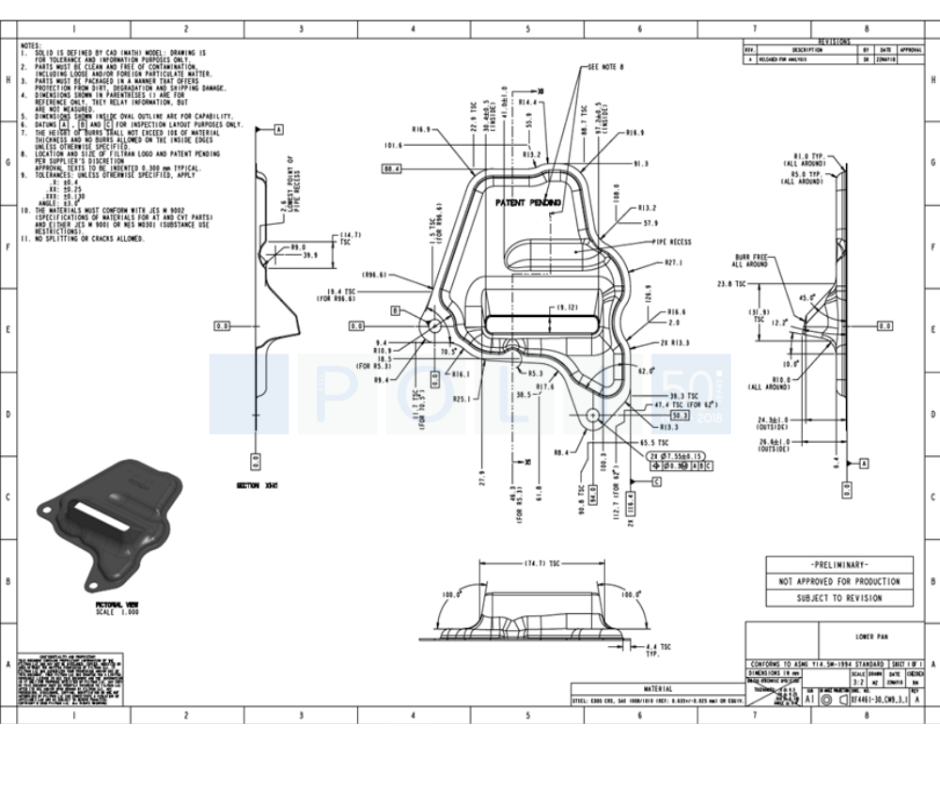

1. DISEGNO DEL CLIENTE

Il primo passo è quello di ricevimento del disegno finale. Normalmente prima di questa fase c’è stata la fase precedente in cui lo stesso disegno era stato inviato dal cliente per potere ricevere una quotazione dello stampo e della produzione.

In questa fase necessitiamo della matematica finale per poter cominciare lo sviluppo dello stampo.

Nella fase di offerta sono stati già considerati tutte le potenziali criticità nello sviluppo degli stampi e del prodotto.

In casi particolari arriviamo a fornire una simulazione (per evidenziare eventuali modifiche da effettuare sul componente) oppure la realizzazione di soft tools per potere realizzare dei prototipi funzionanti dei pezzi.

Quest’ultima richiesta è anche funzionale alla esigenza del cliente di potere effettuare degli assemblaggi di prova con la possibilità di testare sul campo il componente prima di partire con la realizzazione degli stampi definitivi.

Avendo Flli Poli a disposizione il taglio laser 3D, può fornire al cliente questa interessantissima soluzione intermedia per potere evitare possibili costose modifiche future e velocizzare il ricevimento dei primi campioni.

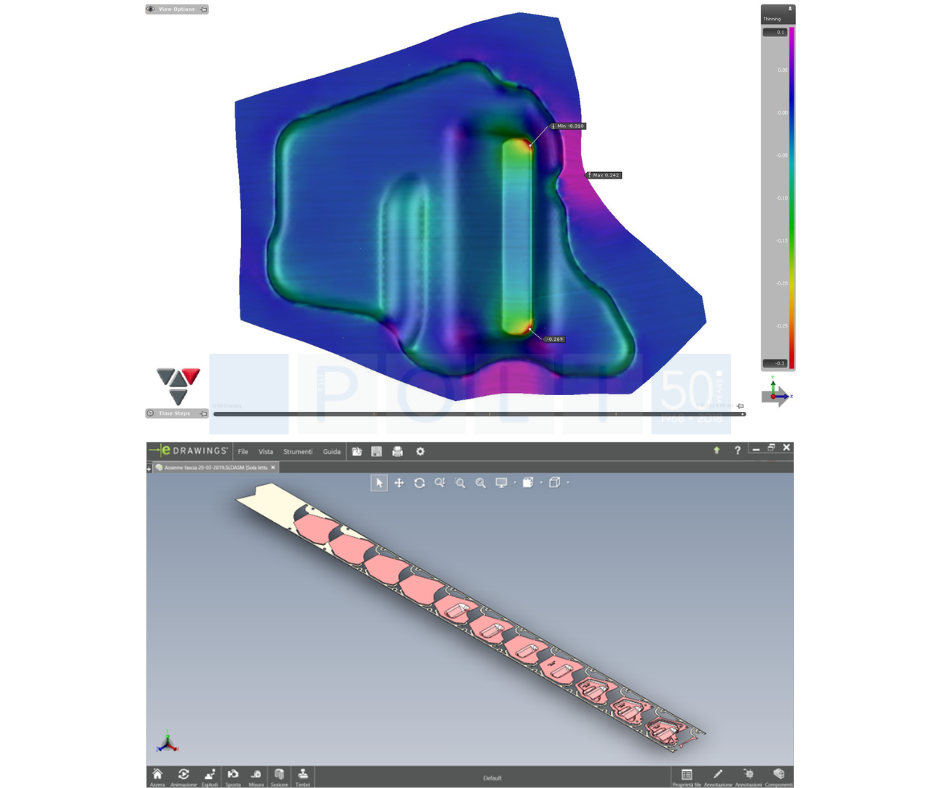

2. SIMULAZIONE E SVILUPPO DELLA FASCIA

Per prodotti particolarmente critici esiste la possibilità di dover simulare lo stampaggio del pezzo e verificare così la coerenza tra la forma e il materiale utilizzato.

La simulazione permette perciò di richiedere, ove necessario, delle modifiche sulla geometria per evitare problemi di formatura che sono strettamente correlati con il tipo di materiale utilizzato.

Avendo a disposizione le matematiche definitive possiamo partire con lo sviluppo della fascia finale: detto anche metodo.

Normalmente questa fase coincide con quella di validazione dell’ultima fascia sviluppata (era quella realizzata con i primi dati per potere effettuare l’offerta anche per la produzione dei componenti stampati).

In questo momento vengono affrontate eventuali criticità produttive.

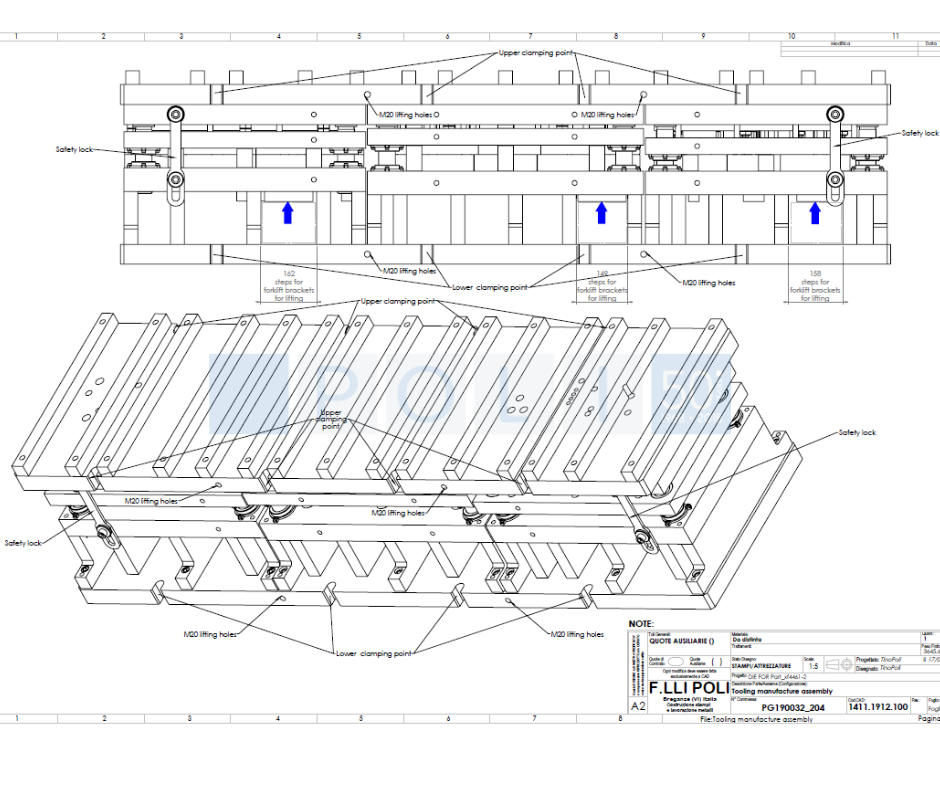

3. PROGETTAZIONE STAMPO

Lo sviluppo del progetto dello stampo è il cuore della attività e si basa sull’esperienza acquisita dalla F.lli Poli negli oltre 50 anni di attività.

È durante questa fase che emergono le possibili criticità e l’obiettivo di F.lli Poli è progettare gli stampi con un margine di manovra tale da permettere eventuali interventi per ottimizzare le soluzioni con costi marginali contenuti.

La progettazione di uno stampo per imbutitura profonda è profondamente diverso rispetto alla progettazione dello stampo Progressivo.

Nel caso dell’imbutitura profonda il tema principale è quello di riuscire a garantire la possibilità di intervenire sul processo produttivo in modo agevole per garantire la possibilità di evitare le rotture del pezzo nei punti di stiratura maggiori al variare delle caratteristiche del materiale (che possono essere presenti sulle lamiere reperite sul mercato).

Nel caso della progettazione di uno stampo progressivo è importante considerare eventuali potenziali criticità nella produzione dei pezzi che possa necessitare degli interventi successivi derivanti da materia prima con caratteristiche diverse (spessori, ritorno elastico o modulo elastico). In quest’ottica vengono riservati degli “idle steps” sullo stampo offerto proprio per potere gestire simili criticità.

Altri due punti fondamentali nella progettazione degli stampi progressivi sono legati alla capacità del progettista di minimizzare le larghezze del nastro utilizzato (che può portare ad un forte risparmio di materia prima durante la produzione) e nella capacità di contenere le dimensioni dello stampo in modo che possa essere installato su presse di dimensioni inferiori (risparmiando così sul costo macchina durante la produzione).

Una accurata progettazione può portare ad un risparmio fino al 30% sul valore del costo finale del pezzo (rispetto ad una progettazione eseguita in modo superficiale).

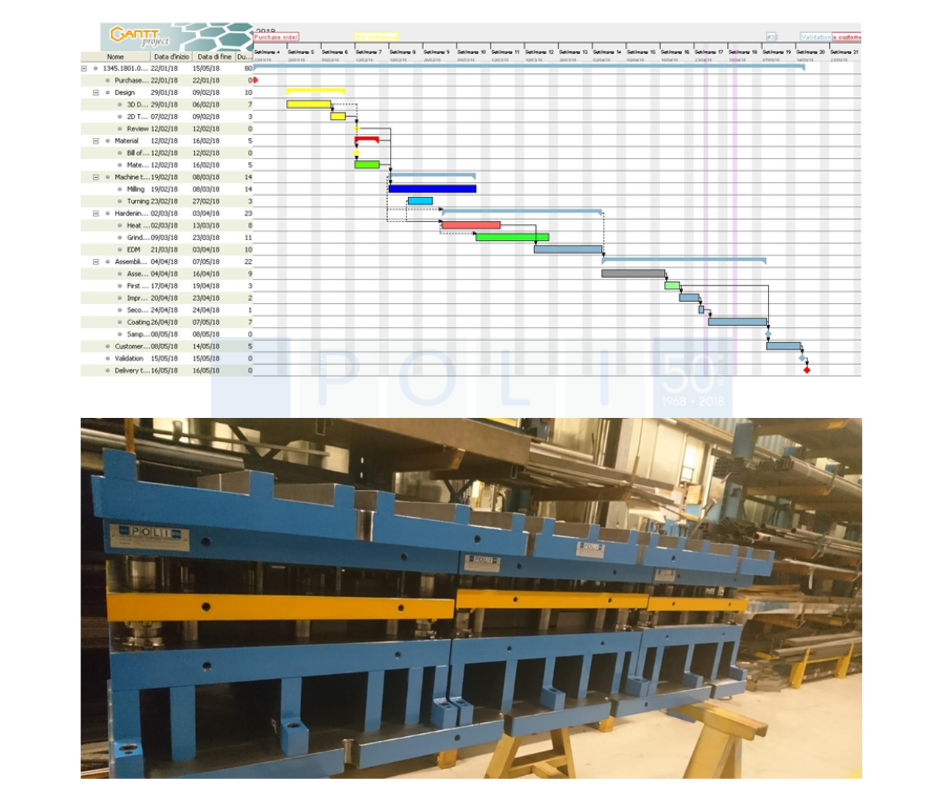

4. COSTRUZIONE STAMPO

Utilizzando le tecnologie interne alla F.lli Poli si comincia lo sviluppo dello stampo monitorando il progetto con cadenza settimanale attraverso la verifica del Gantt che definisce gli obiettivi di tempo e di costo.

Il controllo della produzione è fattore fondamentale per il raggiungimento dell’obbiettivo di consegna concordato con il cliente.

Solo attraverso un monitoraggio continuo si è in grado di assicurare che i tempi di realizzazione degli stampi rientrino all’interno delle tempistiche promesse ai clienti.

5. PROVA STAMPO

In seguito alla costruzione dello stampo di Imbutitura o Progressivo, e in particolare alla sua prima chiusura, viene eseguito a una prima prova che permette di comprendere se lo stampo stesso ha un comportamento coerente con quanto ipotizzato in fase di progettazione.

Normalmente il componente che viene prodotto in questa prima prova non è completamente in tolleranza. In questo momento viene raccolto un primo feedback sul prodotto in modo da permettere ai progettisti di introdurre delle azioni correttive sullo stampo per ottenere alla fine il pezzo come da disegno.

Questa fase dello sviluppo del progetto è quella in cui l’esperienza dei progettisti è fondamentale. Esistono sullo stampo di imbutitura o sullo stampo progressivo possibili divergenze rispetto ai comportamenti ipotizzati al momento della progettazione ed è questo il momento in cui l’analisi dei risultati necessita della messa a punto sulla base dei vincoli di progetto.

In casi particolari, in cui il cliente necessita di componenti prototipali per verificarne il funzionamento in tempi ristretti, F.lli Poli mette a disposizione la tecnologia del Taglio Laser 3D per realizzare i primi componenti prima che lo stampo sia stato realizzato completamente.

Il taglio Laser 3D permette infatti di realizzare il pezzo finito prima che tutta la zona di trancio nello stampo progressivo o dello stampo di trancio nel caso di stampi per l’imbutitura profonda siano stati realizzati.

Si possono così realizzare dei prototipi funzionali in tempi decisamente ristretti permettendo al cliente di validare o di introdurre modifiche con una tempistica che permette di attivare eventuali azioni correttive, sul prodotto finale, prima della fine della costruzione degli stampi minimizzando così eventuali costi di modifica.

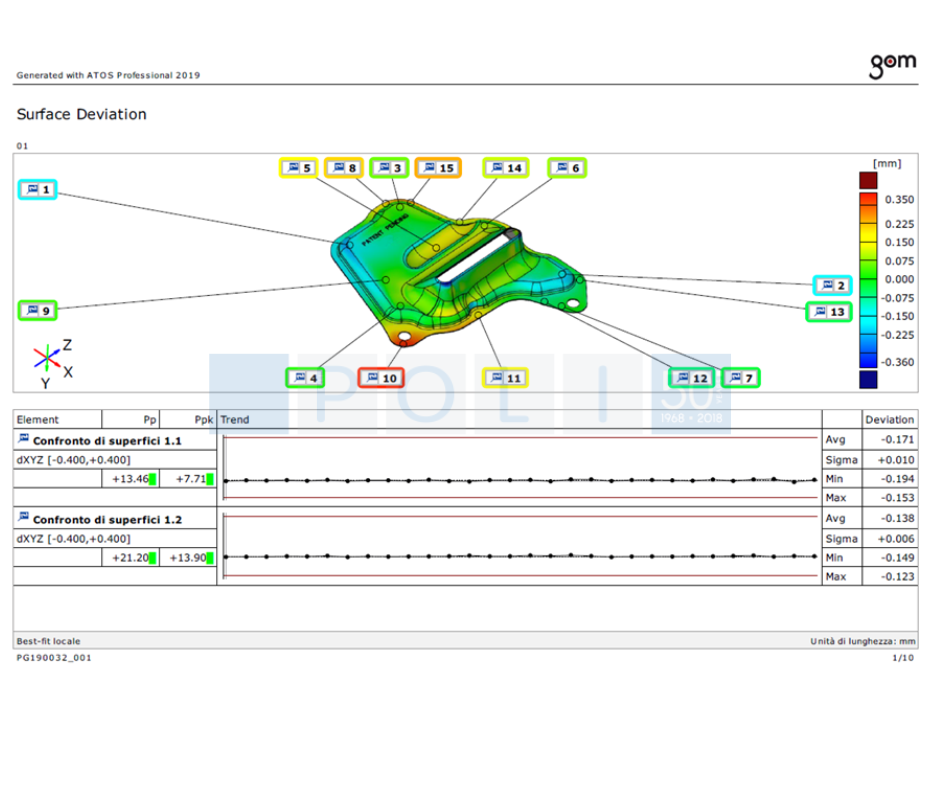

6. CONTROLLO DIMENSIONALE PEZZO (GOM)

Per il controllo dimensionale del pezzo si possono utilizzare diversi metodi.

F.lli Poli ha deciso di investire per acquisire una tecnologia d’eccellenza che permetta di misurare i componenti senza contatto, permettendo di verificare in modo completo il pezzo e non solo alcuni punti dello stesso.

Il sistema si basa su uno scanner d’ultima generazione in grado di ricreare la superficie dell’oggetto scansionato in un file geometrico digitale per poterlo poi confrontare con la geometria originaria del pezzo in 3D.

Questo sistema ha diversi vantaggi:

- permette di controllare tutta la superficie fornendo chiare indicazioni di eventuali scostamenti rispetto alle dimensioni nominali sia in incremento che in decremento;

- scansionando il componente sia nella parte esterna che nella parte interna permette di controllare, punto per punto, lo spessore del pezzo al fine di verificare che non ci siano punti o zone con spessori al di sotto del valore minimo necessario a garantire l’affidabilità del componente

7. CP CPK

Una metodologia diffusa nella verifica dimensionale dei componenti nell’automotive è quel del Cp Cpk che indica la capacità del processo (o Process capability). Il metodo basa la sua efficacia confrontando i limiti richiesti dal cliente indicati con la finestra di tolleranza (Voice of customer) con la variabilità nella qualità della produzione del processo (Voice of process).

Nel caso di un processo stabile come quello di stampaggio a freddo del metallo, gli indici utilizzati per verificare questo allineamento sono:

Il Cp è indicato come rapporto tra la larghezza dell’intervallo di tolleranza accetto dal cliente (Voice of customer) e 6 volte la deviazione standard σ dei valori ottenuti rispetto alla media (Voice of process).

Ciò significa che il Cp è maggiore quando il processo è stabile (σ piccolo ossia varianza bassa).

Un Cp molto elevato indica una distribuzione (gaussiana) del valore misurato molto alta e stretta.

Il Cpk introduce invece anche il valore medio delle misure effettuate.

Questo fatto comporta che il Cpk indica in qualche modo dove il processo posizioni il valore medio della grandezza misurata rispetto ai valori limite della tolleranza.

Nella figura troviamo la condizione ideale in cui il processo è molto stabile (curva a campana molto alta e quindi Cp elevato) con la posizione della curva centrata rispetto ai limiti di tolleranza (posizione della curva a campana centrata rispetto ai limiti della tolleranza).

8. PRODUZIONE

F.lli Poli è in grado di fornire al cliente anche il servizio di produzione dei componenti.

Per chi ha utilizzato stampi per lo stampaggio di metallo (ma un discorso analogo vale anche per lo stampaggio delle materie plastiche) esiste un problema da non sottovalutare: il possibile conflitto di attribuzione della responsabilità nella attribuzione di problemi di stampaggio.

Accade di sovente che, nel caso in cui lo stampatore sia un’azienda diversa rispetto al costruttore degli stampi, al presentarsi di problemi in produzione ci sia un rimbalzo delle responsabilità tra chi usa lo stampo (che adduce i problemi alla progettazione e al tipo di stampo) e del costruttore di stampi (che adduce il problema a chi sta stampando).

Eventuali problematiche emergenti durante lo stampaggio (errori di produzione che portano alla necessità di manutenzioni non programmate) diventano un altro momento di tensione tra le parti: chi pagherà tali manutenzioni straordinarie?

Per questo motivo è sicuramente vantaggioso appoggiarsi ad aziende che, come F.lli Poli, sia in grado di proporsi come unico fornitore ed unico responsabile su tutto il processo produttivo: dalla costruzione dello stampo alla produzione di massa.