Realizzazione componenti metallici per illuminazione e arredamento

I settori Illuminazione e Arredamento richiedono una particolare cura estetica nella realizzazione dei componenti metallici.

Grazie alla grande esperienza nel settore F.lli Poli offre delle alternative per abbattere i costi di produzione garantendo la superiore qualità delle soluzioni.

Materiali

Esiste una particolare attenzione nella produzione dei componenti per il settore. I materiali normalmente utilizzati sono ferro, acciaio inox e alluminio.

Questi due materiali si prestano infatti alla realizzazione di prodotti esteticamente di pregio.

L’acciaio Inox può essere utilizzato satinato o lucidato a specchio ed è molto importante garantire che lo stampo di imbutitura, così come lo stampaggio, siano realizzati senza introdurre difetti estetici sul prodotto finale.

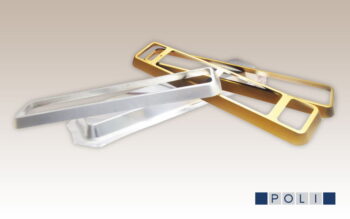

L’alluminio ha invece il vantaggio di potere essere anodizzato. L’anodizzazione permette di ottenere una superfice estremamente gradevole nelle resa ottica garantendo un grado di protezione elevato nel tempo del prodotto stampato a freddo.

Nel settore specifico dell’illuminazione f.lli Poli, utilizzando l’alluminio puro, ha creato una specifica linea di prodotti per la dissipazione per le lampade LED. Uniamo perciò l’utilità della dissipazione dell’alluminio alla estetica della forma stampata.

L’alluminio è infatti il materiale più indicato per realizzare il corpo delle lampade LED in modo che la dissipazione del calore generato dal COB sia particolarmente efficace.

Nel settore dell’arredamento, per gli architetti più esigenti, F.lli Poli ha attivato studi per la produzione di articoli d’arredamento con materiali molto particolari quali Magnesio e Titanio. Sono materiali con caratteristiche tali da permettere costruzioni tecniche con pesi decisamente limitati a parità di capacità di portata.

Le idee dei Creativi possono trovare in F.lli Poli delle risposte concrete realizzative.

Tecnologie costruttive attuali dei componenti metallici per Illuminazione e Arredamento

Nell’arredamento i prodotti richiedono forme particolarmente complesse e, normalmente, le tecnologie utilizzate sono è quelle del taglio laser, della piegatura e della saldatura.

I materiali esteticamente nobili devono però essere trattati dopo la saldatura.

L’acciaio inox dovrà perciò essere molato, per uniformare gli spessori e rimuovere il cordone di saldatura in eccesso, e trattato a causa della colorazione che andrà a prendere per le elevate temperature a cui la saldatura viene eseguita. Dal punto di vista operativo queste tecnologie permettono di avere le geometrie tipiche dei prodotti di architettura, ma risultano onerose considerando le produzioni industriali in quantità elevate, non potendo il costo della saldatura essere compresso sui grossi quantitativi.

Le attività di molatura e decapaggio permangono inoltre un costo significativo nel manufatto che richiede una resa estetica importante.

Esiste comunque un altro vincolo significativo nell’utilizzo della tecnologia con pressa-piega ed è legato al fatto che tali macchinari limitano la geometria delle pieghe vincolandole a forme squadrate.

Tecnologie alternative

Lo stampaggio per imbutitura si sposa perfettamente con le richieste degli architetti e dei progettisti.

Tale tecnologia, perfettamente dominata da F.lli Poli, permette la realizzazione di componenti metallici per l’illuminazione e l’arredamento, formati da pezzi unici con notevoli risparmi di costo.

Il grande vantaggio si palesa nelle produzioni di numeri elevati in quanto si ottengono delle economie di scala con qualità di produzione molto elevata.

Se volete stupire i vostri clienti con imbutiture profonde in Alluminio e Acciaio Inox, non esitate a contattarci.

F.lli Poli si distingue nel supporto per la ottimizzazione dei costi di produzione grazie alla tecnologia del taglio 3D.

Questa tecnologia ci permette di offrire ai nostri clienti due specifici vantaggi:

- Siamo infatti in grado di dimezzare i costi di investimento per la realizzazione di stampi per imbutitura profonda realizzando il taglio del prodotto imbutito, con la geometria complessa, grazie alla possibilità fornita dal Laser 3D. Evitando in questo modo l’investimento dello stampo trancia.

- Anche per chi possiede diverse esecuzioni dello stesso prodotto, possiamo realizzare con estrema facilità dei lotti di produzione con leggere modifiche sulle aperture e forature. Questa flessibilità permette ai nostri clienti di creare prodotti customizzati senza significativi investimenti sugli stampi.

Perché siamo unici

F.lli Poli si pone come partner attivo nella ricerca di metodologie per accompagnare gli architetti nella ricerca di soluzioni sempre più innovative.

Uno dei maggiori problemi che gli architetti e i creativi trovano nelle collaborazioni con le aziende di produzione è che manufatti innovativi, per forma o materiali, non vengono realizzati perché i tecnici tendono ad essere molto conservativi nello sviluppo dei prodotti.

In F.lli Poli ci siamo dati una semplice regola: E’ VIETATO DIRE NON SI PUO’ FARE!

Insieme al cliente sperimentiamo soluzioni complesse e apriamo il processo produttivo a nuove esperienze.

Questo ci ha permesso di realizzare prodotto unici al mondo con tecnologie che sembravano, inizialmente, non applicabili.

Un esempio d’eccellenza

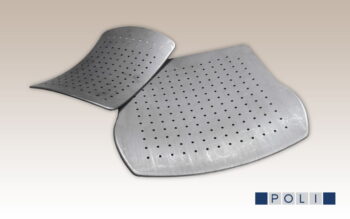

Attraverso la collaborazione con un architetto rinomato a livello mondiale Paolo Scagnellato, abbiamo realizzato un progetto estremamente sfidante nel campo delle sedute di arredamento.

Si tratta di una sedia interamente stampata a freddo, in pezzo unico, da lamiera.

È estremamente facile trovare questo tipo di sedia realizzata in plastica, non è altrettanto semplice realizzarla in pezzo unico in lamiera.

La sfida era importante perché le sedie stampate in lamiera vengono realizzate stampando separatamente seduta e schienale.

In questo caso la creatività dell’architetto basava la resa estetica su un unico pezzo che in modo armonioso si sviluppava lungo una superficie concava/convessa.

Il problema fondamentale in questa applicazione era relativo all’assenza di qualsiasi imperfezione nello stampaggio (grinze o ondulazioni) che avrebbero creato degli inestetismi sul pezzo finito.

Solo grazie alla esperienza di 50 anni di progettazione e costruzione di stampi F.lli Poli è riuscita a realizzare lo strumento che permettesse di realizzare quanto ideato dall’architetto in modo praticamente integrale.

Le foto della seduta permettono di apprezzare lo sforzo tecnologico realizzato dai tecnici della F.lli Poli per la realizzazione dello stampo di imbutitura e di trancio. Anche in questo caso il passaggio intermedio con il taglio laser 3D ha permesso di minimizzare gli investimenti iniziali fino al via alla produzione di massa.

La Sfida continua

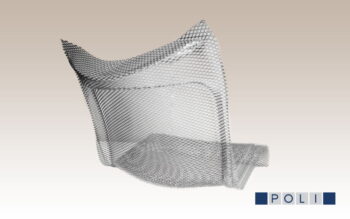

In seguito al successo nella realizzazione della seduta in unico pezzo stampato a freddo con processo di imbutitura profonda, siamo stati interpellati per raccogliere una sfida ancora più ardua: utilizzare lo stesso stampo di imbutitura per lo stampaggio del prodotto con lamiera stirata.

Come al solito la prima risposta che qualsiasi tecnico avrebbe dato ad una simile proposta sarebbe stata quella di rifiutare una richiesta che, apparentemente, sembrava impossibile da realizzare a causa della complessa geometria del componente. Dopo una serie di approfondite analisi tecniche si è deciso di andare avanti nel progetto e il risultato di questa nuova avventura è stato entusiasmante!

Alcuni esempi di componenti:

Compila il modulo sottostante per ulteriori informazioni