Componenti e stampi per il settore Alimentare

Il settore Alimentare ha delle caratteristiche specifiche che vengono soddisfatte sia con la scelta dei materiali che con la modalità di realizzazione dei prodotti attraverso lo stampaggio.

Materiali

I materiali utilizzati nel settore Alimentare devono garantire l’assenza di migrazione di molecole dal materiale verso l’alimento.

Dal punto di vista tecnico il materiale ideale per tale tipo di applicazione è l’acciaio Inox. In particolare esiste la varietà AISI 318 che garantisce un’ottima impermeabilità agli acidi e alle basi.

Un grande numero di prodotti viene perciò realizzato utilizzando questa topologia di materiale.

Altre varietà di Acciaio inox nel settore è l’AISI 316. Ovviamente, per il profondo stampaggio, risulta particolarmente importante utilizzare le versioni appositamente sviluppate per tali processi.

Esiste uno specifico decreto del 9 maggio 2019 n.72 che indica quali siano in Italia gli acciai inossidabili che possono essere utilizzati in contatto con gli alimenti.

Qui il link DECRETO 9 maggio 2019, n. 72

Disciplina igienica degli imballaggi, recipienti, utensili, destinati a venire in contatto con le sostanze alimentari o con sostanze d’uso personale»

Un materiale altrettanto diffuso risulta essere l’Alluminio.

In questo caso esistono delle limitazioni legate al tipo di materiale in contatto con l’alluminio e alle temperature a cui l’alimento può entrare in contatto con il materiale.

Le applicazioni sono diversificate e si tende ad utilizzare l’Acciaio Inox nelle applicazioni in cui l’alimento è a diretto contatto con il materiale e si vogliano mantenere delle possibilità di utilizzare degli agenti chimici particolarmente aggressivi per la pulizia e sanificazione/sterilizzazione dei componenti, mentre l’alluminio viene preferito quando sia necessario limitare il peso del componente o sia necessario uno scambio termico ottimizzato tra componente e alimento (in virtù di una conducibilità termica di circa 200 W/mK dell’alluminio puro 1050 contro un 15W/mK dell’acciaio AISI 318).

F.lli Poli ha via via nel tempo adeguato la sua capacità produttiva alla lavorazione dei diversi materiali.

Contenitori per il cibo o le bevande, strutture per macchine che entrano in contatto con il cibo (lavastoviglie, forni e simili) ma anche macchine per il confezionamento dei prodotti alimentari o per la sterilizzazione vengono normalmente realizzati in acciaio Inox.

Questo in virtù anche della facilità di pulizia con agenti molto aggressivi che non intaccano la superficie.

Vassoi per il trattamento a freddo dell’alimento prediligono invece l’alluminio che mantiene le sue caratteristiche meccaniche anche a temperature molto basse.

Esiste uno specifico decreto del 18 Aprile 2007 n.76 che indica in modo più puntuale i limiti dell’utilizzo dell’alluminio come materiale puro o come lega in contatto con diverse tipologie di alimenti.

Qui il link per approfondimenti su DECRETO 18 aprile 2007, n. 76

Regolamento recante la disciplina igienica dei materiali e degli oggetti di alluminio e di leghe di alluminio destinati a venire a contatto con gli alimenti

La Normativa MOCA

Data l’importanza dell’assenza di contaminazioni sui prodotti utilizzati nell’alimentare, esistono delle normative molto vincolanti che tengono conto del materiale e del processo adottato per la produzione dei componenti. La più importante è quella che in Italia è chiamata MOCA:

MATERIALI e OGGETTI a Contatto con Alimenti.

Con MOCA si intendono i Materiali e Oggetti a Contatto con Alimenti. Si tratta di materiali ed oggetti destinati a prolungare la conservabilità o mantenere e migliorare le condizioni di prodotti alimentari imballati.

Tale normativa, oltre a richiamare quali possano essere i materiali che possono entrare in contatto con gli alimenti, evidenziano anche quali siano le modalità di utilizzo e di produzione dei medesimi elementi.

In particolare il regolamento stabilisce che tutti i materiali e oggetti devono essere prodotti conformemente alle buone pratiche di fabbricazione e, in condizioni d’impiego normale o prevedibile, non devono trasferire agli alimenti componenti in quantità tali da:

- costituire un pericolo per la salute umana;

- comportare una modifica inaccettabile della composizione dei prodotti alimentari;

- comportare un deterioramento delle caratteristiche organolettiche.

Tecnologie di produzione

Come al solito esistono principalmente due tipologie di stampi che vengono prodotte nello stampaggio a freddo della lamiera per l’alimentare.

Gli stampi progressivi permettono di realizzare, a partire da un nastro, il prodotto attraverso delle deformazioni successive del pezzo. In questa tipologia di prodotti mettiamo quelli che vengono tranciati e piegati in grandi quantità. Non avrebbe senso realizzare uno stampo progressivo se i quantitativi da realizzare non fossero elevati. Il costo dello stampo sarebbe infatti troppo impattante e peserebbe su ogni prodotto in modo significativo.

Lo stampo progressivo ha però un vantaggio non secondario quando pensiamo ad applicazioni alimentari: minimizza il contatto con i componenti stampati azzerando il pericolo di contaminazione.

La materia prima viene svolta dal nastro che viene inserito direttamente nello stampo montato sulla pressa. La tranciatura e le piegature dei pezzi avviene in modo automatico senza che ci sia la necessità di toccare i componenti stessi. Questa modalità, al netto dell’utilizzo di oli per la lubrificazione durante lo stampaggio, permette di avere un prodotto incontaminato. Esistono dei lubrificanti particolari che evaporano dopo lo stampaggio lasciando il componente pulito. È importante verificare, nel momento della definizione delle caratteristiche del prodotto il tipo di lubrificante utilizzabile in pressa. Le presse normalmente utilizzate con questa tipologia di stampi sono meccaniche. Garantiscono produttività maggiori avendo la possibilità di avere un maggiore numero di battute al minuto.

Tappi, staffe e piccoli contenitori sono le tipiche applicazioni di questo tipo di stampi e stampaggio della lamiera indipendentemente dal materiale utilizzato.

- STAMPI PER IMBUTITURA

Per la realizzazione di particolari ampi e curvati o di contenitori per alimenti, come vassoi in acciaio o in alluminio, gli stampi più utilizzati sono quelli di imbutitura profonda.

La tecnologia produttiva è più complessa e, soprattutto per lo stampaggio profondo dell’acciaio Inox, esistono dei vincoli importanti che devono essere considerati per avere dei prodotti in tolleranza dimensionale, senza grinze e altri inestetismi superficiali.

Al solito, si parla di Imbutitura profonda di un materiale quando lo stesso materiale viene stirato durante il processo di formatura.

Il vantaggio dell’uso dello stampaggio profondo nei prodotti alimentari deriva da quello che apparentemente può sembrare un limite della tecnologia.

Lo stampaggio profondo a freddo della lamiera richiede infatti che la geometria del pezzo da realizzare non abbia angoli a 90°.

Ciò significa che le forme devono essere addolcite e con raggi di curvatura ampi: maggiore è la profondità del pezzo imbutito a freddo e maggiore dovranno essere i raggi di raccordo delle superfici.

Nella produzione di imbutiti per l’alimentare (come vassoi e contenitori) questa particolarità diventa un punto importante in quanto elimina gli angoli in cui lo sporco può annidarsi. Le rotondità del pezzo stampato a freddo facilitano la pulizia del componente.

Al vantaggio di costo, dal momento che lo stampaggio a freddo risulta molto meno costoso di un prodotto saldato, si aggiunge questo importante vantaggio nell’utilizzo del pezzo.

COME CREAIAMO VALORE

Nello sviluppo dei prodotti per l’alimentare siamo in grado di seguire il cliente nelle richieste specifiche.

REALIZZAZIONE DI SIMULAZIONI

Abbiamo la possibilità di eseguire delle simulazioni per permettere di affrontare il processo in modo efficace rendendolo robusto nel momento dello stampaggio.

Questo passaggio ci permette di concordare con il cliente eventuali modifiche sul componente prima della progettazione dello stampo.

SCANNER OTTICO

Un’altra caratteristica della F.lli Poli è quella di avere uno scanner ottico di ultima generazione. Questo dispositivo permette di verificare le corrette dimensioni e le forme dei prodotti dopo lo stampaggio, sia esso progressivo che di imbutitura profonda.

Rilevando le dimensioni del prodotto sia da un lato che dall’altro e combinando le scansioni è possibile verificare quale sia lo spessore del pezzo punto per punto senza dover sezionare il pezzo (perciò con una prova non distruttiva).

Questo fatto permette di verificare la congruenza delle caratteristiche tecniche del pezzo stampato nel caso ci siano richieste di sicurezza particolarmente importanti.

TAGLIO LASER 3D

Nella imbutitura profonda abbiamo il vantaggio di disporre di un laser per il taglio 3D al fine di evitare lo sviluppo dello stampo di trancio del pezzo.

Questo è un grosso vantaggio nel contenimento degli investimenti dal punto di vista del cliente. Spesso, quando vengono inseriti sul mercato nuovi prodotti, esiste l’incertezza della vendita soprattutto nel primo periodo di inserimento.

L’imbutitura profonda necessita infatti non solo dello stampo di imbutitura per formare il prodotto, ma anche dello stampo di trancio per potere rifilare il prodotto una volta imbutito. Il costo dello stampo di trancio non è sicuramente secondario a quello dello stampo di imbutitura profonda (soprattutto per pezzi che hanno un esteso perimetro di tranciatura).

È qui che la disponibilità in F.lli Poli del taglio laser 3D gioca il suo maggiore vantaggio.

Possiamo eseguire la tranciatura con il laser 3D grazie alla possibilità di seguire dei percorsi di taglio tridimensionali anche molto complessi rimandando l’investimento nello stampo di tranciatura al momento in cui il mercato conferma l’interesse per il prodotto.

PRODUZIONE PROTOTIPI

Oltre che ridurre i costi degli investimenti, questa tecnologia ci permette anche di realizzare i primi prototipi in tempi decisamente inferiori rispetto a quelli necessari alla realizzazione dei prodotti dopo la costruzione dei due stampi.

Esiste comunque la necessità di realizzare delle maschere di taglio per il posizionamento del pezzo sul Laser 3D, ma il costo di questa maschera, così come il tempo di realizzazione è decisamente inferiore a quello dello stampo di tranciatura.

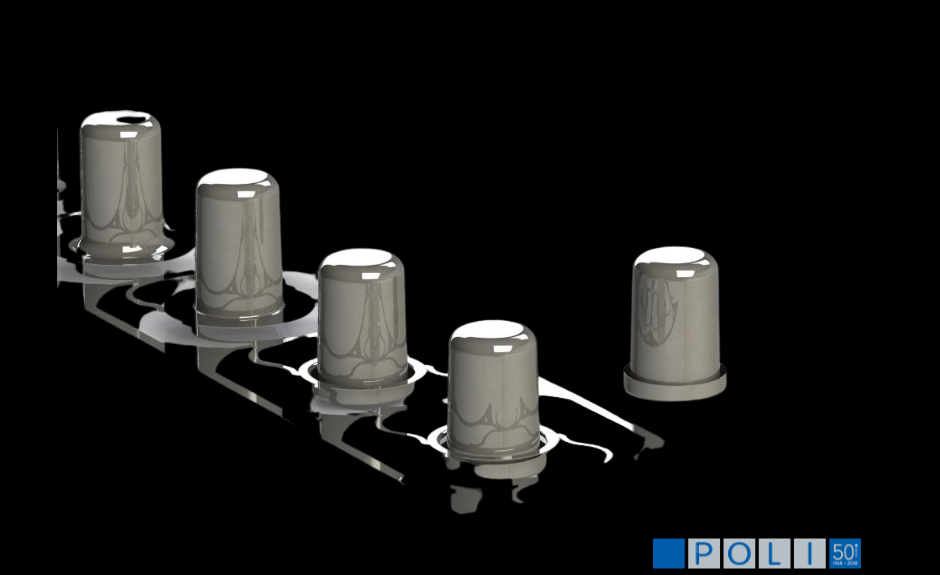

Alcune applicazioni F.lli Poli

Stampaggio e componenti per alimentare

Abbiamo esperienza nello stampaggio per alimentare e questa esperienza è derivata da applicazioni sviluppate negli anni con particolare focus allo stampaggio dell’acciaio Inox e allo stampaggio dell’alluminio.

Solo per dare un’idea delle applicazioni offriamo di seguito alcune importanti collaborazioni e realizzazioni.

Un esempio di eccellenza

Stiamo collaborando con una start up che ha immesso sul mercato un interessantissimo prodotto: Cicara®.

Si tratta di un prodotto che rivoluziona il modo di prendere il caffè. L’obiettivo primario è quello di eliminare i rifiuti quotidiani risparmiando migliaia di bicchieri di plastica e carta.

Cicara® è interamente realizzata con materiali riciclabili al 100%.La custodia e il tappo sono infatti realizzati in Mater-Bi® una plastica biodegradabile e compostabile basata sull’amido di mais.

Il bicchiere è realizzato in acciaio inox AISI 316 opportunamente trattato dopo l’imbutitura per essere compatibile con ogni cibo e bevanda.

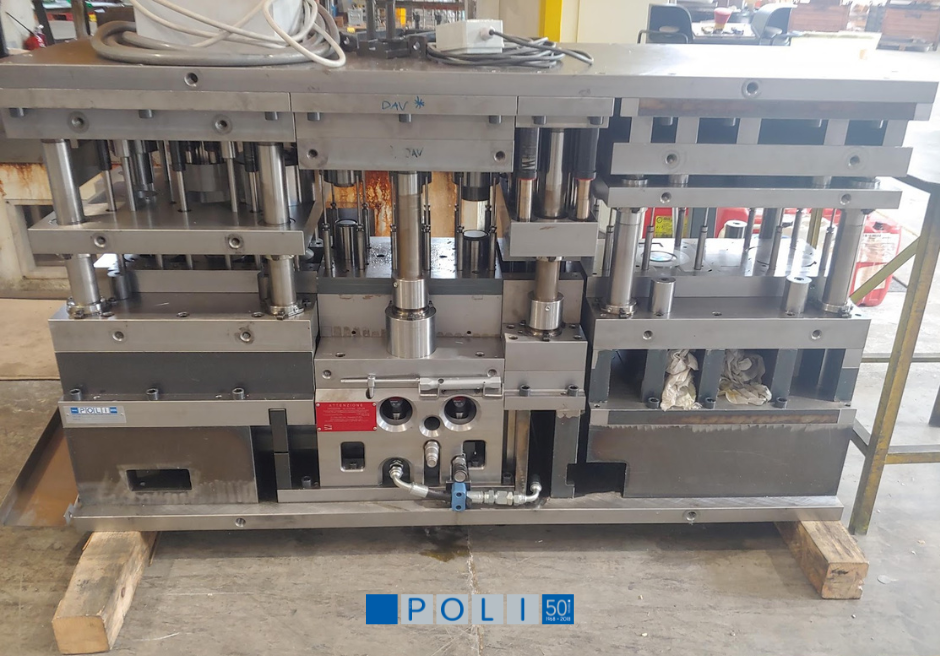

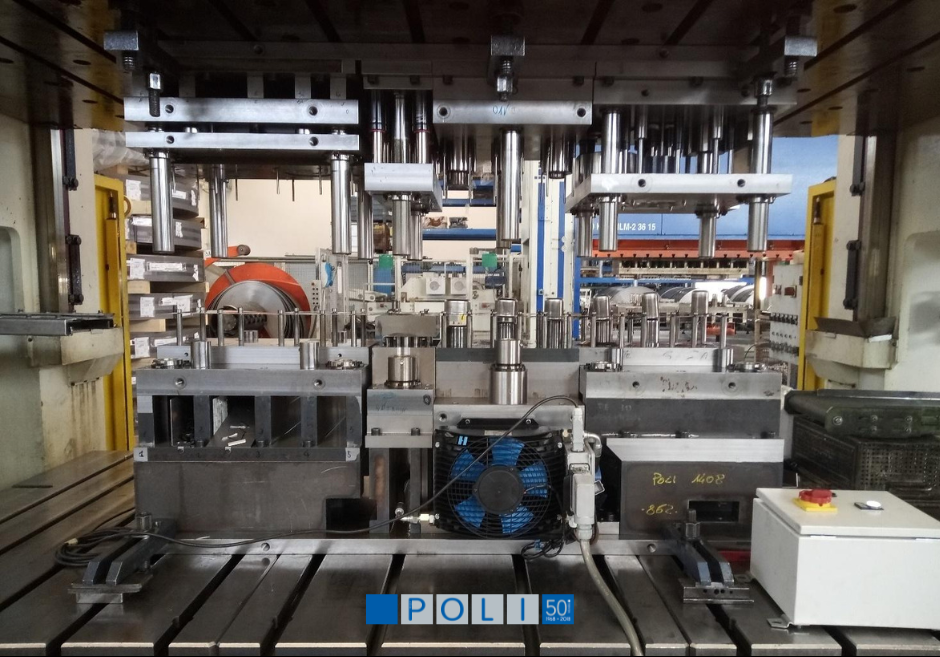

L’applicazione è stata tecnicamente molto sfidante. Il prodotto viene realizzato da uno stampo progressivo progettato e realizzato dalla F.lli Poli che ne cura anche lo stampaggio nel suo stabilimento di Fara Vicentino.

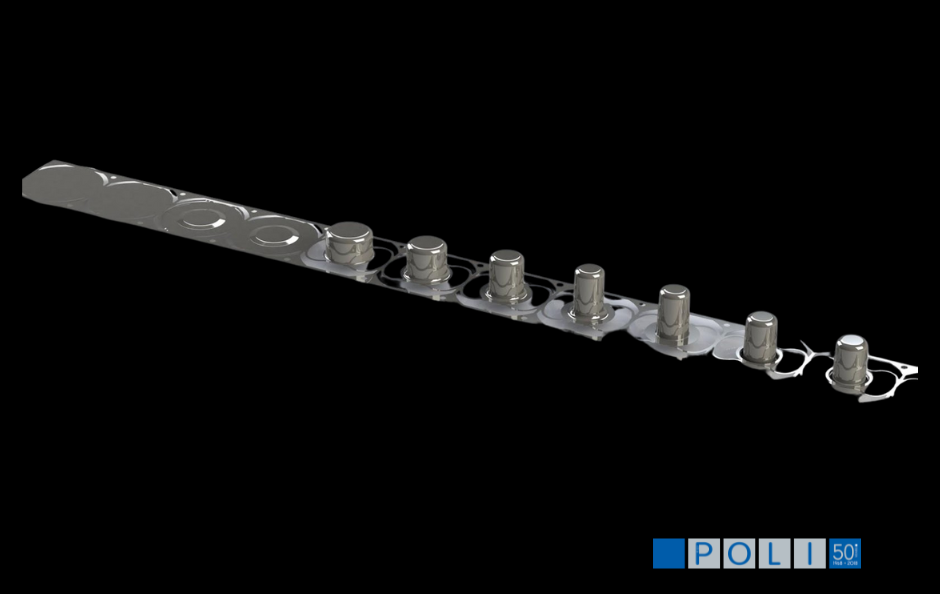

Il principale problema del progettista degli stampi è quello di ideare la migliore forma della fascia che verrà realizzata dallo stampo. Per un prodotto così complesso come la Cicara la fascia è stata pensata nel seguente modo:

Trasformare il disegno della fascia in una macchina in grado di realizzarla è l’essenza dello sforzo di sviluppo di qualunque azienda che produce stampi progressivi o di imbutitura a freddo del metallo. Nel caso specifico lo stampo è testimonianza dell’evidente competenza che esiste nella realizzazione dello stampo in grado di realizzare il pezzo con continuità e qualità.

Questo è il patrimonio che F.lli poli mette a disposizione dei propri clienti.

Compila il modulo sottostante per ulteriori informazioni